Всего несколько лет назад конвейер — это был гул машин, люди в постоянном движении, монотонный труд. Сегодня картина меняется: рядом с человеком все чаще работают… коллеги-роботы. Не огромные стальные гиганты за ограждениями, а компактные, подвижные и безопасные помощники. Это коллаборативные роботы, или коботы. Они стали ключевым игроком в революции автомобилестроения. Один из мировых лидеров, компания Nissan, давно и успешно интегрировала их в свои процессы. А что же Россия? Готовы ли наши заводы к такому соседству? Давайте разберемся, как коботы перестраивают конвейерную ленту глобально и локально.

Уроки Nissan: Коботы как стандарт эффективности и качества

Nissan – один из флагманов внедрения коботизированных решений. Их опыт не просто показателен, он стал эталоном. На заводах компании, от Японии до Великобритании и Соединенных Штатов, коботы успешно решают множество задач:

- Точная установка деталей. Например, монтаж тяжелых или хрупких элементов салона, сидений, стекол, где требуется аккуратность и повторяемость, которой сложно добиться от человека часами подряд.

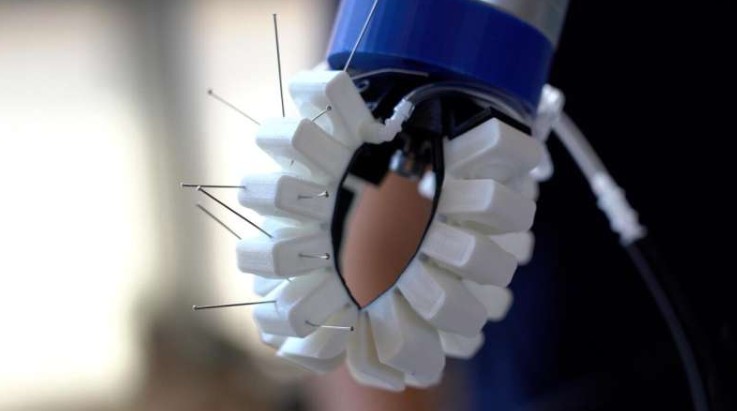

- Контроль качества. Коботы с системами технического зрения неустанно проверяют сварные швы, наличие и правильность установки крепежей, окраску, выявляя малейшие дефекты. В Nissan отмечают, что автоматизация контроля снизила процент брака на некоторых участках до 90%.

- Смазка и герметизация. Монотонные операции по нанесению клея, герметика или смазки на ответственные соединения – идеальная работа для кобота. Постоянное качество, никакой усталости.

- Логистика на линии. Подача комплектующих к месту сборки, перемещение мелких узлов между станциями – коботы-транспортировщики разгружают рабочих от непродуктивных перемещений.

- Финишные операции. Шлифовка, полировка после окраски – процессы, где кобот обеспечивает равномерное усилие и идеальный результат.

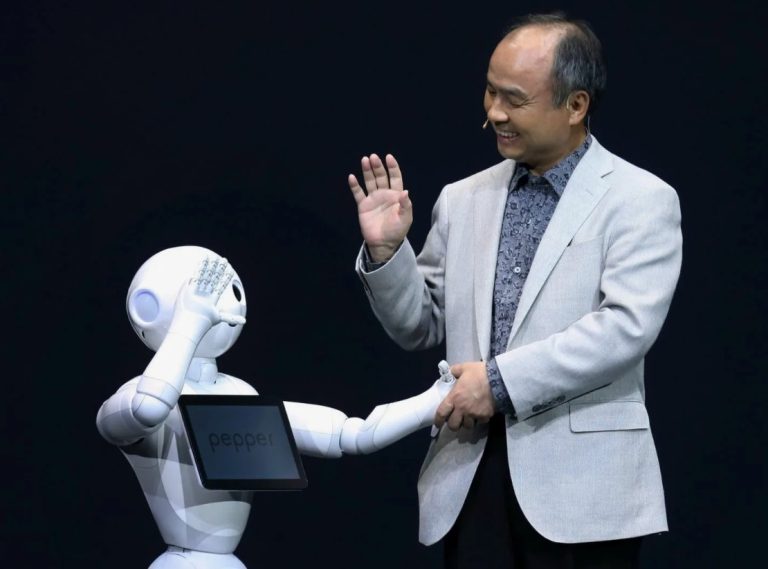

Почему именно коботы? Nissan делает ставку на них из-за уникальных преимуществ перед традиционными промышленными роботами. Они безопасны для работы в непосредственной близости от людей (благодаря датчикам усилия и скругленным формам), их легко перепрограммировать под новые задачи без остановки линии надолго (интуитивный интерфейс), они относительно недороги в приобретении и интеграции, а их компактность позволяет вписаться в существующие, часто тесные, производственные площади. Это не замена человеку, а его усиление.

Российская реальность: Коботы медленно, но верно завоевывают конвейер

Российский автопром, несмотря на все вызовы последних лет, также начинает активно осваивать коботизацию. Это уже не единичные эксперименты, а осознанная стратегия повышения конкурентоспособности. Основные направления внедрения совпадают с мировым опытом:

- Операции, требующие ювелирной точности. Установка уплотнителей стекол, элементов торпедо, подключение разъемов жгутов проводов – там, где человеческая рука может дрогнуть от усталости, кобот работает стабильно.

- Контроль качества на ключевых этапах. Проверка закрученности болтов (крутящий момент), наличие меток, правильность сборки узлов. Особенно востребовано на участках, критичных к безопасности.

- Тяжелая и монотонная работа. Подача колес на линию сборки, перемещение двигателей или коробок передач, нанесение герметиков на тяжелые агрегаты. Коботы снимают физическую нагрузку с персонала, снижая риск травм и профзаболеваний.

- Финишная обработка. Зачистка литников пластмассовых деталей, шлифовка мест сварки.

Примеры с российских заводов. Ведущие автопроизводители, такие как АвтоВАЗ и КамАЗ, уже внедряют коботов. На АвтоВАЗе коботы успешно трудятся на линиях сборки Lada Granta и Vesta, выполняя установку деталей салона и контроль операций. КамАЗ использует коботов на сборке двигателей и мостов. Не отстают и производители коммерческого транспорта, и поставщики компонентов. Коботы Universal Robots (UR), Fanuc CRX, Techman TM – частые «сотрудники» на российских конвейерах.

Ключевые выгоды для российских заводов:

- Повышение качества. Стабильность коботов резко снижает процент брака, вызванный человеческим фактором.

- Рост производительности. Конвейер не останавливается на перерывы, коботы работают 24/7, увеличивая общий выпуск.

- Снижение затрат. Экономия на переделки брака, оптимизация численности персонала под более сложные задачи, снижение травматизма и связанных с ним расходов.

- Гибкость производства. Быстрая перенастройка кобота на новую модель или операцию – конкурентное преимущество в условиях разнообразия продуктовой линейки.

- Решение кадровых проблем. Автоматизация рутинных и тяжелых операций делает рабочие места более привлекательными, позволяет переквалифицировать персонал на более интеллектуальные задачи.

- Безопасность. Устранение людей из опасных зон и снижение физических нагрузок.

Вызовы и перспективы

Внедрение коботов в России – не безоблачный путь. Основные сложности: необходимость пересмотра технологических процессов, первоначальные инвестиции, потребность в квалифицированных инженерах для обслуживания и программирования, иногда – консерватизм менеджмента. Однако тренд очевиден. Опыт Nissan и других мировых гигантов доказывает эффективность. Российские заводы, стремящиеся быть конкурентоспособными на внутреннем и потенциально внешнем рынках, будут все активнее внедрять коботов. Это путь к созданию современного, эффективного и безопасного производства.

Заключение: Будущее за тандемом

Коботы на конвейере – это не фантастика, а реальность мирового и все более заметного российского автопрома. Опыт Nissan служит ярким доказательством их эффективности в повышении качества, производительности и безопасности. Российские заводы, хоть и с некоторым отставанием, уверенно берут эту технологию на вооружение. Кобот – не соперник человеку, а его надежный помощник. Будущее конвейера – в синергии человеческого опыта, гибкости и творческого подхода с неутомимостью, точностью и силой коботов. Готовы ли вы к этому будущему? Начните диалог о возможностях коботизации вашего производства уже сегодня. Специалисты yes-robotics.ru помогут подобрать оптимальное решение под ваши задачи